摘要:钢中夹杂物种类很多,包括硫化物、氧化物、氮化物、氢化物等,LF主要对钢中氧化物夹杂进行处理,氧化物夹杂主要来源于脱氧产物。从钢中氧的来源和适合地脱氧方法、合适大小的底吹氩及搅拌软吹时间、精炼渣工艺、钙处理工艺等方面控制氧化物夹杂,减少夹杂物的总量和危害,从而达到生产洁净钢的目的。

A brief discussion on the control of inclusions during LF refinement

Shan Tianzi Wang Chongjun Li Lei Kong Mingjiao

(Tang Shan Heavy Plate Co.Ltd. )

Abstract There are many species of inclusions in steel, including sulfide, oxide, nitride, hydride, etc,LF mainly deals with oxide inclusion in steel,Oxide inclusions are mainly derived from deoxygenation products。Oxygen from steel sources and suitable deoxidization methods、Slag refining process、Calcium treatment process control oxide inclusion,Reduce the amount and hazard of inclusions,Thus the purpose of producing clean steel is achieved.

Keywords inclusions control source deoxidize refining slag calcium treatment

0 前言

随着科学技术的进步,各行各业对钢材质量和性能要求越来越高。对钢铁冶金行业带来了极大的挑战,洁净钢的生产技术越来越得到重视,对钢中的非金属夹杂氧化物控制提出了更严格的要求。非金属夹杂造成钢的组织不均匀,恶化钢的加工性能,降低钢的塑性、韧性和疲劳性能,氧化物夹杂主要是钢中未上浮的脱氧产物和钢中溶解氧凝固时析出的固体氧化物,LF生产中通过控制钢中氧的来源、合适的脱氧和底吹氩以及精炼渣和钙处理等有效手段控制钢中夹杂物危害。

1 钢中夹杂物

钢中非金属夹杂物主要是钢的脱氧产物和二次氧化产物以及混入钢中的耐火材料和炉渣。主要大型夹杂为氧化物和硫化物,其中氧化物主要是Al2O3,SiO2,CaO,MnO,FeO等,硫化物主要是MnS,CaS等。

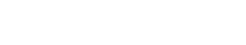

为了观察夹杂物的形貌,研究其组成,取样进行大样电解试验,并对大型夹杂物进行扫描电镜观察并对夹杂物成分进行能谱分析。电镜中夹杂物照片如图1.

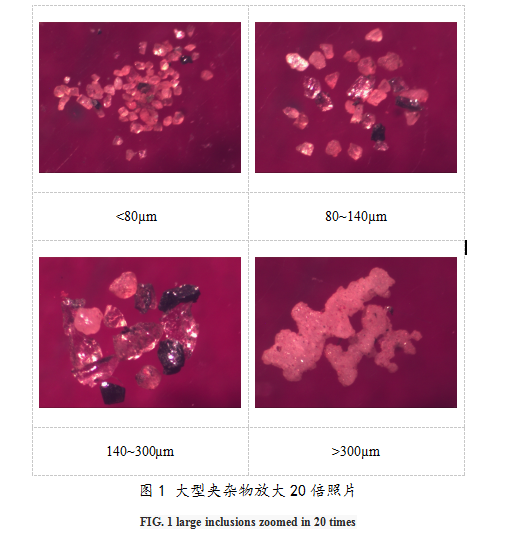

并对试样中大型夹杂物进行成分分析如图2和表1.

图2 大型夹杂物形貌

FIG. 2 large inclusions

表1 图2中各点夹杂物成分分析(wt%)

Table 1. Composition analysis of points inclusions in FIG. 2 (wt%)

点 |

O |

Mg |

Al |

Si |

S |

Ca |

Ti |

Fe |

1 |

37.45 |

54.69 |

2.61 |

0.8 |

4.45 |

|||

2 |

61.06 |

1.38 |

37.55 |

|||||

3 |

62.19 |

1.02 |

0.4 |

0.95 |

30.83 |

4.62 |

||

4 |

50.13 |

49.87 |

||||||

5 |

64.45 |

0.83 |

32.26 |

2.45 |

||||

6 |

60.27 |

1.32 |

13.34 |

7.71 |

12.15 |

5.22 |

||

7 |

46.18 |

50.25 |

2.87 |

0.69 |

由表知,夹杂物中O, Al,Ca,Fe,Si占大比例,可知夹杂物中氧化物最多。

2 钢中氧来源及控制

夹杂物中氧化物最多,研究氧化物就要研究氧的来源。

精炼过程氧主要来源于

1)上道工序-转炉终点氧

2)电极加热破坏了AL-O平衡,使钢液自由氧上升

3)精练过程中氩气过大,裸露钢水吸氧

2.1 转炉出钢携带氧及控制

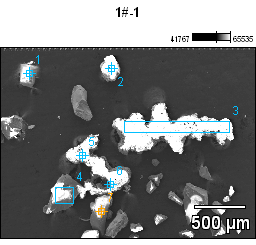

图3 转炉终点氧位与终点碳关系图

FIG. 3 carbon relationship between oxygen level and end point of converter

转炉终点碳对LF精炼脱氧有着重要影响,有关数据表明,钢液中碳氧积在一定温度下总保持一个常量[1]。根据这个理论,终点碳低时,钢中自由氧必定高。根据本厂生产情况,随机抽取终点温度在1645℃左右的十炉钢进行定氧和取样分析,所得数据如图3.

图示数据也表示随着终点碳降低钢中自由氧升高,转炉出钢碳越低,钢水含氧量越高,LF脱氧越困难。可见,提高转炉终点碳是降低钢中氧含量,进而降低氧化物夹杂的有效手段。

2.2精炼过程钢水吸氧

LF目的降低钢中自由氧和渣中不稳定氧化物含量,尽快使脱氧产物上浮去除,用铝完全脱氧,钢中酸溶铝达到0.03μ~0.05μ时,钢液脱氧完全[2],这时钢中自由氧几乎变为Al2O3,当电弧加热时,高温破坏了AL-O平衡[3]。根据反应式1),其反应服从亨利定律

K=[μAL]²[μO]³ 1)

lgK=-64900/T+20.63

高温使K变大,钢中铝不变,为了维持平衡,钢中氧就要上升,只要钢水裸露就会吸氧。使钢中氧含量升高。

其次,当钢水脱氧完全时,氩气开的过大,使钢水裸露过多或时间过长,钢水会吸收空气中的氧。在精炼中后期,渣子造好之后,有时会出现白渣变黄甚至变黑,这种现象就是加合金或增碳时氩气过大,钢液吸氧导致,或者电弧高温破坏AL-O平衡,钢水吸氧导致。所以精练过程中要造好渣,关好炉门保证炉内还原气氛,埋好弧,控制氩气大小。

3 脱氧方法对钢中夹杂物的控制

脱氧剂主要有AL、Si、Mn及其他元素(Ca、Ba、Mg)的合金,强脱氧剂能显著降低钢中溶解氧,复合脱氧剂控制各元素比例能得到低熔点脱氧产物。AL为强脱氧剂,与氧亲和力强,成本较低,形成的夹杂物易上浮。但为了确保脱氧时夹杂物迅速与钢水分离避免二次氧化需要加入过量铝,多余铝溶于钢中。许多研究结果证实:铝脱氧反应产物和残留钢中铝会引起耐热钢的蠕变脆性,使钢高温强度降低,疲劳性能恶化[4]。而且脱氧产物为高熔点Al2O3,浇注过程中容易造成水口堵塞。某些对铝含量要求低和对Al2O3夹杂要求严格的钢种,生产过程中应避免采用铝脱氧。

[Mn]+ [O]= (MnO) 2)

lgK=-12760/T+5.58

[Si]+ O]= 1/2(SiO2) 3)

lgK=-15500/T+6

2/3[Al]+[O]=1/3( Al2O3) 4)

LgK=-21600/T+6.88

采用含铝、锰、硅等复合脱氧剂,其脱氧能力不及铝(脱氧能力Al>Si>Mn),但可以避免铝脱氧带来的一系列问题,生成低熔点复合脱氧产物,例如硅锰复合脱氧剂,硅钡复合脱氧剂,硅铝钡钙复合脱氧剂等,各有优点。但成本略高于铝脱氧。所以根据不同钢种需要选择合适脱氧剂。铝脱氧要做好后续夹杂物的处理。

4 底吹氩对夹杂物的控制

吹氩是钢液流动并与渣层反应的驱动力,良好的氩气是保证LF脱硫和去夹杂、脱气的至关重要的因素。根据西华特定律,一定温度下,气体溶解度与该气体在气相中分压力的平方根成正比。钢中气体不断向氩气泡内扩散,使气泡分压增大,但是气泡上浮过程中受热膨胀,氮气、氢气、氧气分压仍然保持在较低水平,继续吸收钢中气体,随氩气泡逸出钢液而去除[5] 。钢包吹氩条件下,钢液中夹杂物去除主要依靠气泡浮选作用,夹杂物与气泡碰撞并黏附在气泡壁上,随气泡上浮而去除。实践证明,脱氧良好的钢液经钢包底吹氩后,可去除钢中氢15%~40%,氧30%~50%,夹杂物总量可减少50%,尤其大颗粒夹杂降低更明显。而且利用氩气保护作用,可避免和减少钢液二次氧化。为了实现上述功能,需要将精炼所用惰性气体-氩气通过透气砖吹入到钢包中,要保证钢包的良好透气性。在良好透气性条件下,对本厂2#120tLF进行底吹研究,之前工艺是送电加热、合金化期间:500~600 NL/min,增碳、脱硫期间:1450~1550 NL/min。

现改变吹氩工艺为加热时氩气流量300NL/min~400NL/min,

合金化氩气流量400NL/min~500NL/min,

增碳、脱硫流量800~900 Nl/min,

喂线期间流量80~100 Nl/min,

软吹60NL/min~100NL/min,。

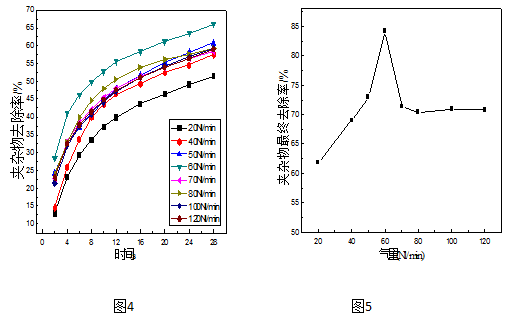

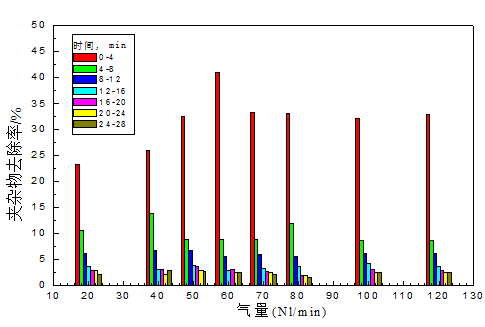

对软吹期间不同氩气流量设定进行夹杂分析,得到夹杂物去除率与氩气流量与随时间变化的关系图,如图4、图5。

由图可知夹杂物去除率随气量增大呈先增大后减小规律,在60左右出现峰值。可见本研究条件下,LF精炼时软吹气量设定为60 Nl/min时,夹杂物去除效果好。

表2 LF工艺优化前后A类夹杂控制水平对比(Q235B)

Table 2 comparison of class A inclusion control before and after LF process optimization (Q235B)

A类夹杂评级 |

≤1.0级 |

1.5级 |

2.0级 |

2.5级 |

优化前比例 |

17% |

50% |

17% |

17% |

优化后比例 |

75% |

25% |

0 0 |

表3 LF工艺优化前后B类夹杂控制水平对比(Q235B)

Table 3 comparison of class B inclusion control before and after LF process optimization (Q235B)

B类夹杂评级 |

≤1.0级 |

1.5级 |

优化前比例 |

67% |

33% |

优化后比例 |

100% |

0 |

表4 LF工艺优化前后C类夹杂控制水平对比(Q235B)

Table 4 comparison of class C inclusion control before and after LF process optimization (Q235B)

B类夹杂评级 |

≤1.0级 |

1.5级 |

优化前比例 |

17% |

0 |

优化后比例 |

0 |

0 |

并对LF氩气工艺调整前后的夹杂物进行分析,得到对比表,如表2、表3、表4。根据钢中夹杂物检验标准,一般认为当钢中夹杂物尺寸不超过2.0级时,钢的性能不会受到夹杂物影响[6]。由表知氩气工艺优化后,夹杂物等级都控制在了2.0之下,显著提高钢的质量。

在合适的软吹流量条件下,想要保证钢中夹杂物去除效果,还要考虑软吹时间。如图6,为夹杂物去除率在不同流量条件下随软吹时间的变化规律。由图可知,夹杂物去除主要发生在前8min;吹气12min可去除绝大多数夹杂,综合考虑现场生产因素与成本,我厂将现场软吹控制在8min即可满足生产需要与质量要求。

综上,控制夹杂要加强对氩气的控制,保证钢包透气良好,生产中选择合适的氩气流量和软吹时间。

图6 在不同氩气流量条件下随软吹时间的变化夹杂物去除率情况

FIG. 6 the removal rate of inclusions with soft blowing time under different argon flow conditions

6 精炼渣工艺

非金属夹杂大部分能够上浮进入炉渣,精炼渣主要起到吸附上浮夹杂的作用,精炼过程中渣、钢、夹杂物三者之间发生反应,夹杂物会随着反应,形态、成分会变化,为了促进反应,改变夹杂物形态、减少危害,精炼渣要求有低熔点、良好流动性、合适精炼渣成分的特点而且精炼过程中要有充足的渣量来吸附上浮的夹杂。

精炼渣通过渣-钢间反应对钢液[Al]、[O]、[Ca]、[Mg]等进行控制,进而在通过钢液[Al]、[O]、[Ca]、[Mg]等对夹杂物进行稳定控制,所以选用与夹杂物控制目标成分相近的精炼渣系有助于控制夹杂物的形态[7] 。有助于夹杂物的上浮和减少夹杂物对钢的危害。本厂采用CaO- Al2O3- SiO2渣系,成分为:CaO40%~60%,Al2O315%~30%,SiO210%~20%,配加适量CaF2约6%,此渣系经过长期实践,取得不错的效果保证脱硫率达70%以上。

7 钙处理工艺

钙处理指在钢水中加入钙系合金对钢中夹杂物进行形态控制,根据实际情况我厂使用的钙处理技术是喂线法,借助喂线机,以一定的速度将硅钙包芯线穿过渣层打到钢液中,达到对钢液进行脱氧,变质处理等目的。钙处理通过增加钢中有效钙含量对钢中MnS夹杂Al2O3夹杂进行改性。

7.1钙处理对Al2O3夹杂控制

钙处理使钢中大颗粒Al2O3夹杂改性成低熔点复合夹杂物,促使夹杂物上浮,净化钢水,同事防止水口结瘤,改善浇注性,随着钙质量分数增加Al2O3夹杂将沿

Al2O3→CaO•6 Al2O3→CaO•2 Al2O3→CaO•Al2O3→12CaO•7 Al2O3→3CaO•Al2O3改变性质[8], 钙对夹杂物反应式如下:

3[Ca]+( Al2O3)=2[Al]+3(CaO) 5)

2[Al]+3(CaO)+3[S]=3(CaS)+( Al2O3) 6)

钙对铝变性作用实质是:钙加入能使Al2O3变质为低熔点的钙铝酸盐3CaO•Al2O3、12CaO•7 Al2O3、CaO•Al2O3、CaO•2 Al2O3和CaO•4 Al2O3等,其中前三者熔点比钢低,凝固时呈球状,尤其生成12CaO•7 Al2O3,可以有效避免水口结瘤。

7.2 钙处理对硫化锰夹杂的控制

锰与硫有较强的亲和力,当钢中硫含量较高时,锰会与[S]反应生成高熔点MnS。反应式如下:

[Mn]+[S]=[MnS] 7)

钢水凝固过程中,形成的高熔点CaS质点,可以抑制钢水在此过程生成的MnS总量和聚集程度,并把MnS部分或全部改质成CaS,形成细小单一的CaS相或CaS与MnS复合相[9] ,提高钢材性能均匀性。

8 结论

为了适应发展的需要,优胜劣汰,提高产品质量,控制夹杂物对钢的影响至关重要,其中减少夹杂物的数量和改变夹杂物的形态为主要手段,LF精炼过程中通过控制钢中氧的来源从根本上减少钢中氧化物、合适的脱氧方法和底吹氩以及结合精炼渣和钙处理工艺,多管齐下,全方位控制钢中夹杂物,达到提高钢水质量目的。

参考文献

[1]赵俊学,张丹力,马杰,等,冶金原理【M】.西安;西北工业大学出版社.2002:134.

[2] 奥斯特,F.钢冶金学.北京:冶金工业出版社.1996

[3] 刘卫东,张新文,金凤奎,等,LF精炼过程中氧与夹杂物控制实践.[J]:南方金属 2011,182,(5),33~38.

[4] 朱丽慧,赵钦新,顾海澄,陆燕荪.关于钢用铝脱氧的在认识.钢铁研究学报[J].2023-09.(4);65-69

[5] 李茂旺,胡秋芳,等,炉外精炼【M】,北京:冶金工业出版社.2016

[6] 王文军,刘金刚,李战军,等,钢包软吹氩对钢中夹杂物去除效果的研究.[J] 钢铁 2010,45,(9),28~31

[7] 何飞舟,冯聚和,柯少华,LF精炼钢中氧化物夹杂的控制 [J]:河北理工大学学报,2011,33(3),21~24.

[8] 蔡开科,连铸坯质量控制 [M].北京:冶金工业出版社,2010:216-217.

[9] 田陆,贺文豹,钙处理关键技术 [A]:2011年全国高品质特殊钢生产技术研讨会文集 [C] :2011年

单天资 王重君 么敬文 郭文斌 李海洋

(唐山中厚板材有限公司)

来源: 冶金交流中心 2023-09-12 09:00